Les matériaux extra-durs sont des matériaux extra-durs pouvant être utilisés comme outils de coupe. On les divise actuellement en deux catégories : les matériaux diamantés et les matériaux en nitrure de bore cubique. Cinq grandes variétés de nouveaux matériaux ont été utilisés ou sont en cours de test.

(1) Grand diamant monocristallin synthétique naturel et artificiel

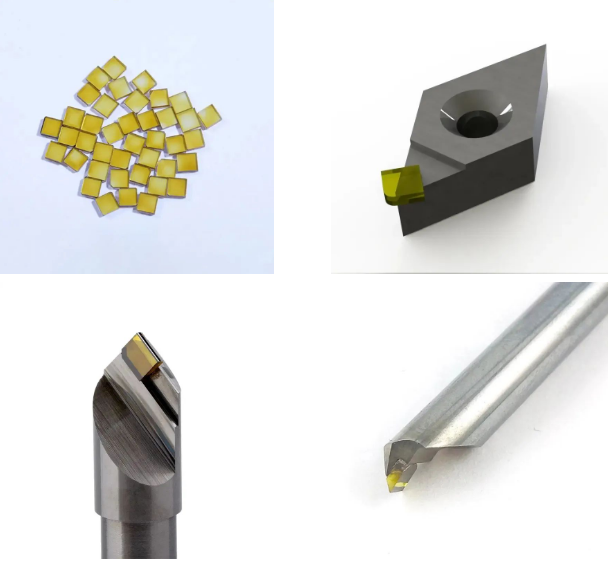

(2) Lame polydiamant (PCD) et lame composite polydiamant (PDC)

(3) Diamant CVD

(4) Ammoniac cubique polycristallin de bore; (PCBN)

(5) Revêtement CVD au bore cubique et à l'ammoniac

1, grand diamant monocristallin naturel et synthétique

Le diamant naturel présente une structure cristalline uniforme sans joint de grain interne, ce qui permet d'obtenir une arête d'outil lisse et tranchante, avec une excellente capacité de coupe, une grande précision et un faible effort de coupe. Sa dureté, sa résistance à l'usure et à la corrosion, ainsi que sa stabilité chimique, garantissent une longue durée de vie de l'outil, une coupe normale et réduisent l'impact de l'usure sur la précision des pièces usinées. Sa conductivité thermique élevée permet de réduire la température de coupe et la déformation thermique des pièces. Les caractéristiques fines du diamant monocristallin naturel de grande taille répondent à la plupart des exigences de coupe de précision et d'ultra-précision des matériaux d'outillage. Malgré son prix élevé, il reste reconnu comme un matériau idéal pour les outils de précision et d'ultra-précision. Il est largement utilisé dans l'usinage de réacteurs nucléaires et d'autres technologies de pointe telles que les miroirs, les missiles et les fusées, les substrats de disques durs d'ordinateurs, l'usinage de super-précision par canons à électrons accélérateurs, ainsi que dans l'usinage de précision de pièces horlogères traditionnelles, de bijoux, de stylos, de décorations métalliques d'emballages, etc. Il peut également être utilisé pour la fabrication d'instruments ophtalmologiques, de scalpels pour la neurochirurgie, de lames biologiques ultra-fines et d'autres instruments médicaux. Le développement actuel des technologies haute température et haute pression permet de préparer de grands diamants monocristallins d'une certaine taille. L'avantage de ce matériau pour outils diamantés réside dans sa taille, sa forme et sa constance, deux qualités que l'on ne retrouve pas dans les produits en diamant naturel. En raison de la rareté des diamants naturels de grande taille et de leur prix élevé, le diamant monocristallin synthétique à grosses particules est appelé à se développer rapidement dans la découpe ultra-précise, en remplacement du diamant naturel.

2. Comparés au diamant monocristallin de grande taille, les diamants polycristallins (PCD) et les lames composites en diamant polycristallin (PDC) présentent les avantages suivants : (1) une disposition désordonnée des grains, une surface isotrope et sans clivage. Par conséquent, ils diffèrent du diamant monocristallin de grande taille en termes de résistance et de dureté de surface cristalline.

Et la résistance à l'usure est très différente, et en raison de l'existence de la surface de clivage et est fragile.

(2) La résistance élevée des outils en PDC, notamment grâce à leur matrice en carbure, est remarquable. Ces derniers ne produisent que de petits grains cassés, contrairement au diamant monocristallin qui ne s'effondre pas. Ainsi, les outils en PCD ou en PDC peuvent être utilisés non seulement pour la découpe de précision et l'usinage de précision standard, mais aussi pour l'ébauche en grande quantité et les usinages intermittents (fraisage, etc.), ce qui élargit considérablement le champ d'application des outils diamantés.

(3) Les grandes ébauches d'outils PDC peuvent être préparées pour répondre aux besoins des grands outils d'usinage tels que les fraises.

(4) Des formes spécifiques peuvent être réalisées pour répondre aux besoins de différents usinages. Grâce aux progrès des outils PDC et aux technologies d'usinage telles que l'électroérosion et la découpe laser, il est possible d'usiner et de former des formes de lames triangulaires, à chevrons, à pignons et autres. Pour répondre aux besoins d'outils de coupe spéciaux, les outils PDC peuvent également être conçus sous forme de billettes enroulées, sandwich et laminées.

(5) Les performances du produit peuvent être conçues ou prévues, et le produit est doté des caractéristiques nécessaires pour s'adapter à son utilisation spécifique. Par exemple, le choix d'un matériau PDC à grain fin peut améliorer la qualité des arêtes de coupe de l'outil ; un matériau PDC à grain grossier peut améliorer sa durabilité.

En conclusion, avec le développement des matériaux d'outils PCD et PDC, l'application des outils PCD et PDC a été rapidement étendue à de nombreux secteurs de fabrication.

L'industrie est largement utilisée dans les métaux non ferreux (aluminium, alliage d'aluminium, cuivre, alliage de cuivre, alliage de magnésium, alliage de zinc, etc.), le carbure, la céramique, les matériaux non métalliques (plastique, caoutchouc dur, tiges de carbone, bois, produits en ciment, etc.), les matériaux composites (tels que le plastique renforcé de fibres CFRP, le traitement de coupe composite MMC à matrice métallique, en particulier dans l'industrie automobile et de transformation du bois, est devenu une alternative haute performance au carbure traditionnel.

Date de publication : 27 mars 2025