Avec la transformation du secteur manufacturier vers des technologies de pointe, le développement rapide des énergies propres et des industries des semi-conducteurs et du photovoltaïque, la demande d'outils diamantés de haute précision et à haut rendement augmente. Cependant, la poudre de diamant artificiel, principale matière première, présente une faible adhérence entre le diamant et la matrice, ce qui réduit la durée de vie des outils en carbure. Pour pallier ces problèmes, l'industrie a généralement recours au revêtement de surface de la poudre de diamant par des matériaux métalliques, améliorant ainsi ses caractéristiques de surface, sa durabilité et, par conséquent, la qualité globale de l'outil.

La méthode de revêtement de surface par poudre de diamant est multiple et comprend le placage chimique, l'électroplacage, le placage par pulvérisation cathodique magnétron, le placage par évaporation sous vide, la réaction à chaud, etc. Le placage chimique, grâce à ses procédés éprouvés, offre un revêtement uniforme et permet un contrôle précis de sa composition et de son épaisseur. Il présente l'avantage d'offrir des possibilités de revêtement personnalisé et est devenu l'une des deux technologies les plus couramment utilisées dans l'industrie.

1. Placage chimique

Le revêtement chimique de poudre de diamant consiste à introduire de la poudre de diamant traitée dans une solution de revêtement chimique, puis à y déposer des ions métalliques grâce à l'action d'un agent réducteur, formant ainsi un revêtement métallique dense. Actuellement, le procédé de nickelage chimique le plus répandu est le nickelage chimique de l'alliage binaire Ni-P.

01 Composition de la solution de nickelage chimique

La composition de la solution de placage chimique influe de manière déterminante sur le bon déroulement, la stabilité et la qualité du revêtement obtenu par la réaction chimique. Elle contient généralement un sel principal, un agent réducteur, un complexant, un tampon, un stabilisant, un accélérateur, un tensioactif et d'autres composants. La proportion de chaque composant doit être ajustée avec précision afin d'obtenir un revêtement optimal.

1. Sel principal : généralement sulfate de nickel, chlorure de nickel, acide aminosulfonique de nickel, carbonate de nickel, etc., son rôle principal est de fournir une source de nickel.

2. Agent réducteur : il fournit principalement de l’hydrogène atomique, réduit les ions Ni²⁺ présents dans la solution de placage en nickel et le dépose sur la surface des particules de diamant. Il s’agit du composant le plus important de la solution de placage. Dans l’industrie, le phosphate secondaire de sodium, reconnu pour son fort pouvoir réducteur, son faible coût et sa bonne stabilité de placage, est principalement utilisé comme agent réducteur. Ce système de réduction permet un placage chimique à basse et haute température.

3. Agent complexe : la solution de revêtement peut précipiter les précipités, améliorer la stabilité de la solution de revêtement, prolonger la durée de vie de la solution de placage, améliorer la vitesse de dépôt du nickel, améliorer la qualité de la couche de revêtement, généralement en utilisant l'acide succinique, l'acide citrique, l'acide lactique et d'autres acides organiques et leurs sels.

4. Autres composants : le stabilisateur peut inhiber la décomposition de la solution de placage, mais comme il affecte le déroulement de la réaction de placage chimique, son utilisation doit être modérée ; le tampon peut produire des ions H+ pendant la réaction de nickelage chimique pour assurer la stabilité continue du pH ; le tensioactif peut réduire la porosité du revêtement.

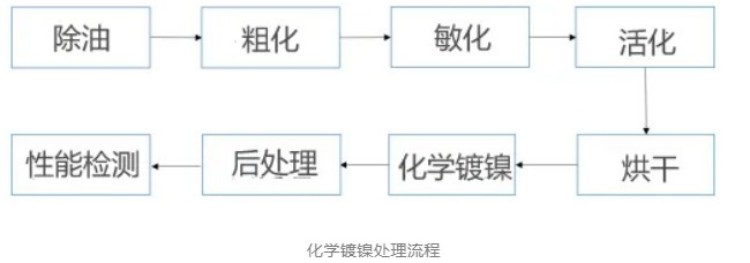

02 Le procédé de nickelage chimique

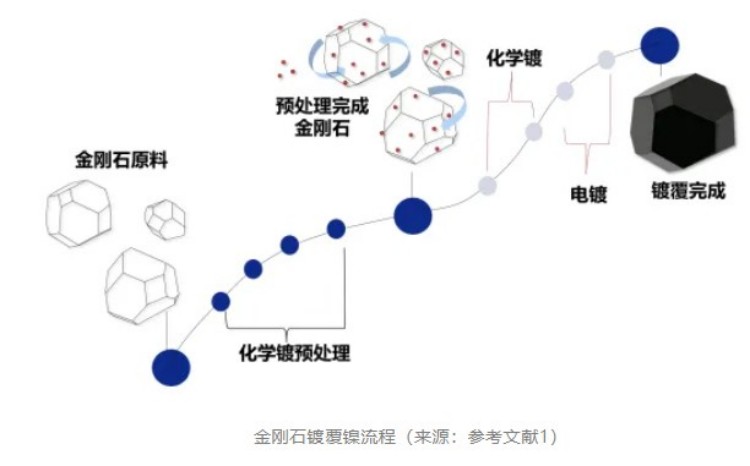

Le dépôt chimique par le système d'hypophosphate de sodium exige que la matrice possède une certaine activité catalytique. Or, la surface du diamant ne présente pas de centre d'activité catalytique ; un prétraitement est donc nécessaire avant le dépôt chimique de la poudre de diamant. La méthode de prétraitement traditionnelle consiste à éliminer l'huile, à grossir les grains, à sensibiliser et à activer le diamant.

(1) Dégraissage et granulation : le dégraissage vise principalement à éliminer l’huile, les taches et autres polluants organiques présents à la surface de la poudre de diamant, afin de garantir une adhérence optimale et une bonne performance du revêtement ultérieur. La granulation permet de créer de petites cavités et fissures à la surface du diamant, augmentant ainsi sa rugosité. Ceci favorise l’adsorption des ions métalliques à ces endroits, facilitant les dépôts chimiques et électrolytiques ultérieurs, et crée également des marches à la surface du diamant, offrant des conditions favorables à la croissance de la couche métallique déposée par dépôt chimique ou électrolytique.

Généralement, l'étape de dégraissage utilise une solution de NaOH ou d'une autre solution alcaline. Pour l'étape de grossissement, on utilise de l'acide nitrique ou une autre solution acide pour attaquer la surface du diamant. De plus, ces deux étapes doivent être réalisées à l'aide d'un nettoyeur à ultrasons, ce qui améliore l'efficacité du dégraissage et du grossissement de la poudre de diamant, réduit le temps nécessaire et garantit un résultat optimal.

(2) Sensibilisation et activation : le processus de sensibilisation et d’activation est l’étape la plus critique du procédé de placage chimique, car il conditionne directement sa réalisation. La sensibilisation consiste à adsorber des substances facilement oxydables à la surface de la poudre de diamant dépourvue d’autocatalyse. L’activation consiste à adsorber l’acide hypophosphoreux et les ions métalliques catalytiquement actifs (tels que le palladium) issus de la réduction des particules de nickel, afin d’accélérer le dépôt du revêtement sur la surface de la poudre de diamant.

De manière générale, si la durée du traitement de sensibilisation et d'activation est trop courte, la formation de points de palladium métallique à la surface du diamant est moindre, l'adsorption du revêtement est insuffisante, la couche de revêtement a tendance à se détacher ou il est difficile de former un revêtement complet ; si la durée du traitement est trop longue, cela entraînera un gaspillage des points de palladium. Par conséquent, la durée optimale du traitement de sensibilisation et d'activation est de 20 à 30 minutes.

(3) Nickelage chimique : le procédé de nickelage chimique est influencé non seulement par la composition de la solution de revêtement, mais aussi par sa température et son pH. Le nickelage chimique traditionnel à haute température (généralement entre 80 et 85 °C) nécessite une température plus élevée. Au-delà de 85 °C, la solution se décompose facilement, tandis qu'à une température inférieure à 85 °C, la réaction est plus rapide. Concernant le pH, une augmentation du taux de dépôt accroît celui-ci, mais elle peut également entraîner la formation de sédiments de sels de nickel, inhibant ainsi la réaction chimique. Par conséquent, l'optimisation de la composition et des proportions de la solution de revêtement, ainsi que des conditions de procédé, permet de contrôler le taux de dépôt, la densité et la résistance à la corrosion du revêtement, et d'utiliser une méthode de dépôt de poudre de diamant afin de répondre aux exigences du développement industriel.

De plus, une seule couche peut ne pas atteindre l'épaisseur idéale et présenter des bulles, des piqûres et d'autres défauts ; plusieurs couches peuvent donc être nécessaires pour améliorer la qualité du revêtement et augmenter la dispersion de la poudre de diamant déposée.

2. électro-nickelage

La présence de phosphore dans la couche de revêtement après nickelage chimique du diamant entraîne une faible conductivité électrique, ce qui affecte le processus de fixation des particules de diamant sur la matrice. C'est pourquoi une couche de revêtement sans phosphore peut être utilisée pour le nickelage. Le procédé consiste à introduire la poudre de diamant dans la solution de revêtement contenant des ions nickel. Les particules de diamant, en contact avec l'électrode négative, forment la cathode. Un bloc de nickel métallique, immergé dans la solution et relié à l'électrode positive, constitue l'anode. Par électrolyse, les ions nickel libres présents dans la solution sont réduits en atomes à la surface du diamant, et ces atomes s'accumulent pour former le revêtement.

01 Composition de la solution de placage

À l'instar des solutions de placage chimique, les solutions d'électroplacage fournissent principalement les ions métalliques nécessaires au procédé d'électroplacage et contrôlent le dépôt de nickel afin d'obtenir le revêtement métallique souhaité. Leurs principaux composants comprennent le sel principal, l'agent actif anodique, l'agent tampon, les additifs, etc.

(1) Sel principal : principalement utilisé sulfate de nickel, aminosulfonate de nickel, etc. Généralement, plus la concentration du sel principal est élevée, plus la diffusion dans la solution de placage est rapide, plus l'efficacité du courant est élevée, plus le taux de dépôt de métal est élevé, mais les grains du revêtement deviendront grossiers, et la diminution de la concentration du sel principal, la conductivité du revêtement est pire et difficile à contrôler.

(2) Agent actif anodique : étant donné que l'anode est facile à passiver, facile à faible conductivité, affectant l'uniformité de la distribution du courant, il est nécessaire d'ajouter du chlorure de nickel, du chlorure de sodium et d'autres agents comme activateur anodique pour promouvoir l'activation de l'anode, améliorer la densité de courant de la passivation de l'anode.

(3) Agent tampon : à l’instar de la solution de placage chimique, l’agent tampon permet de maintenir la stabilité relative de la solution de placage et du pH de la cathode, afin que celui-ci puisse fluctuer dans la plage admissible du procédé d’électroplacage. Parmi les agents tampons courants, on trouve l’acide borique, l’acide acétique et le bicarbonate de sodium.

(4) Autres additifs : selon les exigences du revêtement, ajouter une quantité appropriée d'agent brillant, d'agent de nivellement, d'agent mouillant et d'agents divers et d'autres additifs pour améliorer la qualité du revêtement.

Flux de nickel électroplaqué diamant 02

1. Prétraitement avant placage : le diamant étant souvent non conducteur, il nécessite un prétraitement par métallisation. Le placage chimique est fréquemment utilisé pour déposer et épaissir cette couche de métallisation. La qualité du prétraitement chimique influe donc sur celle du placage final. De manière générale, la teneur en phosphore du revêtement après placage chimique a un impact important sur sa qualité. Un revêtement à haute teneur en phosphore offre une meilleure résistance à la corrosion en milieu acide, mais sa surface présente davantage d'imperfections, une rugosité élevée et est dépourvue de propriétés magnétiques. Un revêtement à teneur moyenne en phosphore offre à la fois une bonne résistance à la corrosion et à l'usure, tandis qu'un revêtement à faible teneur en phosphore présente une conductivité relativement meilleure.

De plus, plus la taille des particules de poudre de diamant est petite, plus la surface spécifique est grande. Lors du revêtement, la poudre a tendance à flotter dans la solution de placage, ce qui provoque des fuites, un placage défectueux et un phénomène de couche de revêtement lâche. Avant le placage, il est donc nécessaire de contrôler la teneur en phosphore et la qualité du revêtement, ainsi que la conductivité et la densité de la poudre de diamant, afin d'améliorer sa flottabilité.

2. Nickelage : Actuellement, le nickelage par dépôt de poudre de diamant utilise souvent la méthode de revêtement par roulement. Une quantité adéquate de solution d'électrolyse est introduite dans le récipient, ainsi qu'une certaine quantité de poudre de diamant artificiel. La rotation du récipient entraîne le roulement de la poudre de diamant. Simultanément, une électrode positive est reliée à un bloc de nickel et une électrode négative à la poudre de diamant artificiel. Sous l'action du champ électrique, les ions nickel libres dans la solution de nickelage forment du nickel métallique à la surface de la poudre de diamant artificiel. Cependant, cette méthode présente des problèmes d'efficacité de revêtement et d'irrégularité, ce qui a conduit au développement de la méthode à électrode rotative.

La méthode de l'électrode rotative consiste à faire tourner la cathode lors du placage de poudre de diamant. Ce procédé permet d'accroître la surface de contact entre l'électrode et les particules de diamant, d'améliorer la conductivité uniforme entre les particules, de réduire les irrégularités du revêtement et d'accroître l'efficacité de la production du nickelage diamanté.

bref résumé

Le traitement de surface de la micropoudre de diamant, principale matière première des outils diamantés, est essentiel pour renforcer la force de contrôle de la matrice et prolonger la durée de vie des outils. Afin d'améliorer le taux d'encrassement des outils diamantés, une couche de nickel et de phosphore est généralement déposée sur la surface de la micropoudre de diamant pour lui conférer une certaine conductivité. Cette couche est ensuite épaissie par un dépôt de nickel, ce qui accroît encore la conductivité. Il convient toutefois de noter que la surface du diamant ne possède pas de centre catalytique actif ; un prétraitement est donc nécessaire avant le dépôt chimique.

documentation de référence :

Liu Han. Étude sur la technologie de revêtement de surface et la qualité de la poudre de micro-diamant artificiel [D]. Institut de technologie de Zhongyuan.

Yang Biao, Yang Jun et Yuan Guangsheng. Étude du procédé de prétraitement du revêtement de surface en diamant [J]. Normalisation spatiale.

Li Jinghua. Recherche sur la modification de surface et l'application de la micropoudre de diamant artificiel utilisée pour les scies à fil [D]. Institut de technologie de Zhongyuan.

Fang Lili, Zheng Lian, Wu Yanfei, et al. Procédé de nickelage chimique de la surface du diamant artificiel [J]. Journal of IOL.

Cet article est reproduit dans le réseau des matériaux superdurs

Date de publication : 13 mars 2025